1.紙づくりは[パルプの積み合わせ]から

紙の材料には“パルプ”という、植物繊維が使われています。

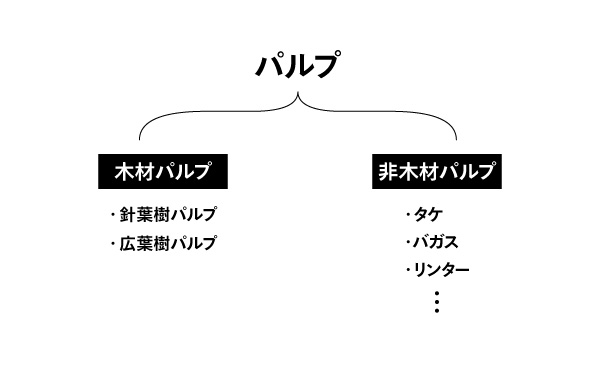

パルプには、木材パルプと非木材パルプの二種があります。

DPPでは、主に木材パルプを使用しています。

木材パルプには針葉樹パルプと広葉樹パルプがあります。

針葉樹パルプの繊維は太くて長いため、紙袋などに用いられるような、強度が必要な紙の材料に適しています。

一方、広葉樹パルプの繊維は細くて短いため、表面が均一な紙の製造に適しています。

また、非木材パルプにもそれぞれ特徴があり、木材パルプに混ぜて使うことで、できあがる紙に風合いや強度の違いなどを出すことができます。

2.パルプを混ぜ絡める[離解・叩解(こうかい)]

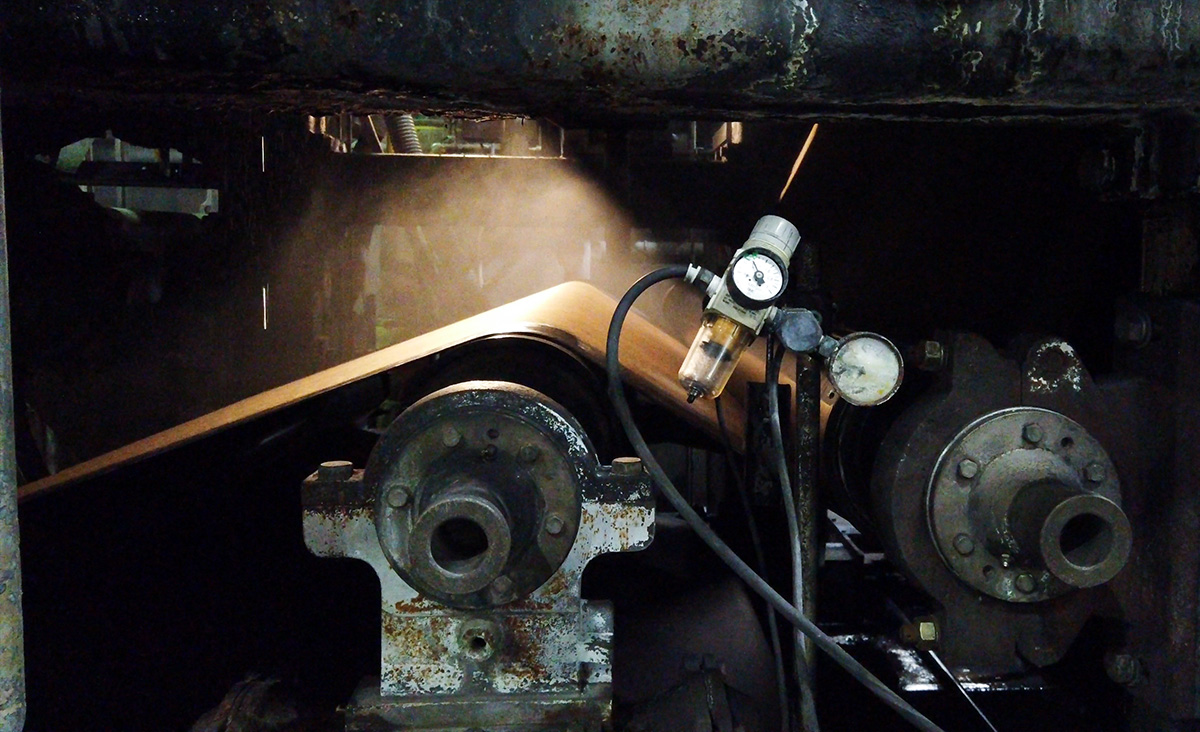

原料のパルプシートを水に溶かしドロドロの状態に[離解]した後、叩解機を使ってパルプの[叩解]を行っていきます。

叩いてすりつぶし繊維を膨らませ、毛羽立たせることで、繊維と繊維を絡まりやすくします。

製品に求められる品質に合わせて、[叩解]の強さを調整します。

叩解を強めることで、パルプ繊維(フィブリル化が進み)が絡まり引き締まった紙となります。

しかし、ファインペーパーは使用用途が多種多様であり、風合いが重要視されるため、アイテム毎に叩解を調整しているそうです。

そして、このタイミングで顔料や染料を使ってパルプに色をつけます。

この段階では製品の目指す色に対して、約90%まで色を合わせます。

ここで完全に合わせてしまうと、気温や湿度によって起こる色ブレを、後の[抄紙]工程の際に調整できなくなってしまうため、10%ほど調整できる余地を残しています。

3.紙の形をつくる[抄紙(しょうし)]

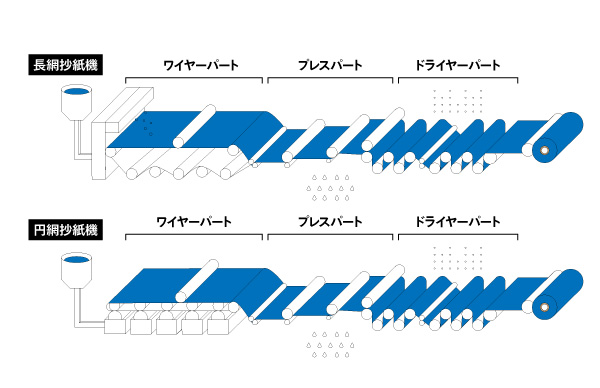

混ぜ合わせた原料パルプを抄紙機でシート状に形成していきます。

抄紙機は“ワイヤーパート”、“プレスパート”、“ドライヤーパート”の順に、3つのパートに分かれています。

抄紙機には、ワイヤーパートの方式が異なる、“長網抄紙機”と“円網抄紙機”の2種類があります。

製品の仕様などに合わせて、使い分けています。

長網抄紙機

長網抄紙機はワイヤーを振動させることで、ワイヤー上の原料パルプを均一にし、ワイヤーの網目から水分を抜いていきます。高速で紙を抄くことができるのが特徴です。

円網抄紙機

円網抄紙機は円筒状のワイヤーを複数使用することで、多層のシート状にすることができるため、厚みのある紙を作ることができます。

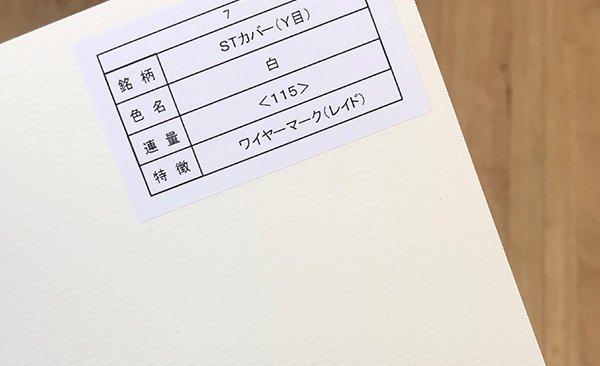

また、特殊なワイヤーに変えることでワイヤーマークという透かし模様をつけることも可能です。

シビアな色調整。90パーセントから100%へ

[離解・叩解]の際に90%まで合わせた色を[抄紙]の工程で100%まで合わせていきます。

測定器により色を数値化したデータを確認した後、最後は人の目でチェックします。

じっくり見比べなければ分からない程度の差でも、ぴったり合わせていきます。

目指す色の許容範囲がかなり狭く、高水準の品質が保たれていることが分かりました。

4.紙に個性を持たせ、納品サイズに[加工・断裁]

紙を抄いた後に加工を行います。

紙に塗液を塗り、印刷適性を付与する“塗工加工”と、紙に凹凸のある柄をつける“エンボス加工”があります。

エンボス加工機の近くには、“ギンガムGA”や“サガンGA”などの加工に用いられる、エンボス柄が彫刻されたロール(ロール状の型)がたくさんありました。

そして加工後、指定のサイズに断裁していきます。

5.最終チェック、お客様の元へ[検査・包装]

紙によって決められた枚数を束にして梱包していきます。

紙はすぐに弛んだりシワになったりするので、慎重に取り扱われていました。

6.どこまでもエコな工場[リサイクル]

工場ではゴミを減らすよう様々な工夫がなされています。

紙を抄いた後にでる廃棄物“ペーパースラッジ”は、専門業者に引き取ってもらい、そこで燃料として使用される他、一部は靴底や鉢植えなどに再利用されるそうです。

見学を終えて

まず何より、工場の方々の真摯な姿に圧倒され、日々の紙と向き合う自身の姿勢も変わったような気がします。

ところで、特に海外のハイブランドでは、パッケージやショッパー等、紙からオリジナル制作している場合が多いなと、気になっていました。また、日本でもバナナの皮やコーヒーのカスといった、通常廃棄するようなものを混ぜた紙を見たことがあります。オリジナルの紙をつくるなんてことは、仕事の規模が相当大きくないと無理なんだろうと勝手に想像していたのですが、この研修会のように実際に工程を一通り拝見すると、現場が想像できるようになり、オリジナルの紙をつくることにも親近感を覚えました。

“T-EOS”は言わば紙のカスタムオーダーシステムですが、まずはこれを利用したブランド独自の紙制作もしてみたいし、さらにもっと独自性のある紙開発にもグッと意欲がわいてきています。

「魂は細部に宿る」と言いますが、紙そのものにもブランドの魂を込めていける仕事をしたいと思います。

そんなお仕事お待ちしています。

2020年4月

ダイオーペーパープロダクツ株式会社

静岡県富士市依田橋町7-34

余談ですが、この写真のアングルは歌川広重の『東海道五十三次之内 吉原 左富士』と同じアングルだそうです。江戸から京へ向かう東海道では基本的に右手に富士山が見える中、この辺りは道が大きく湾曲しているため左手に見えるのです。そのため“左富士”と呼ばれて、街道の名勝となりました。手前に映る大きな松は浮世絵当時の風情をしのぶ貴重な存在です。(写真提供:DPP)